Atualmente, o caminho para a industrialização de baterias de estado sólido já está basicamente definido, com várias empresas planejando alcançar aplicações em pequenos lotes de veículos até 2027. Analistas do setor acreditam que o período de 2025 a 2026 é crucial para o rápido crescimento da demanda por equipamentos de linhas de produção piloto, e que a construção de capacidades em escala de GWh começará gradualmente após 2027.

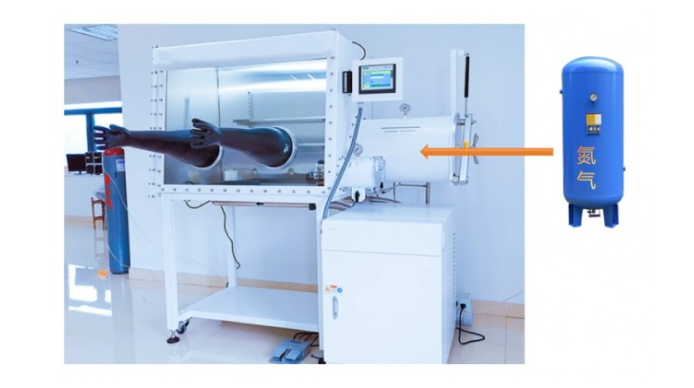

Do ponto de vista da rota tecnológica, a rota dos sulfetos é vista como uma direção com grande potencial de desempenho, mas também impõe requisitos extremamente altos para o ambiente de produção. Os materiais desta rota são extremamente sensíveis à umidade e ao oxigênio, podendo liberar gás sulfídrico tóxico e explosivo em contato com a umidade. Como lidar de forma segura e eficiente com o sulfeto de hidrogênio gerado durante o processo de produção tornou-se um dos principais desafios que o setor enfrenta para avançar em direção à produção em escala.

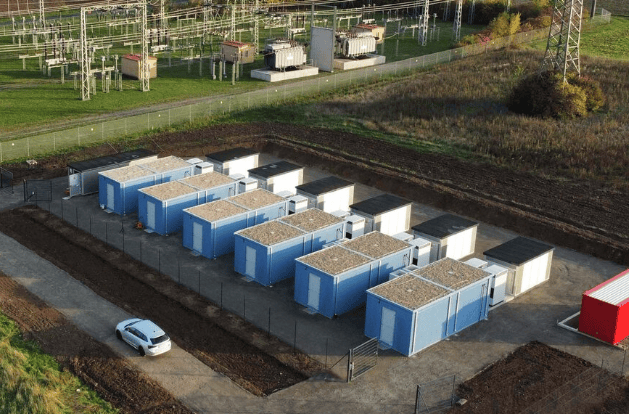

No processo de fabricação, o gás sulfídrico é dividido principalmente em duas categorias: alta concentração (cerca de 10 ppm e acima) e baixa concentração (cerca de 1-5 ppm). As soluções tradicionais dependem principalmente de complexos sistemas de proteção por gases inertes para suprimir sua geração na fonte, o que ainda é aplicável em laboratórios ou fases de testes em pequena escala, mas é difícil atender aos requisitos de viabilidade econômica para produção em larga escala.

Portanto, novas abordagens tecnológicas estão se voltando para a "purificação do processo", ou seja, tratar o gás após sua geração. Para cenários de alta concentração acompanhados de poeira, normalmente é feito um pré-tratamento com equipamentos de remoção de poeira, seguido de adsorção por carvão ativado e óxidos metálicos, ou uso de métodos de adsorção por rotor para purificação profunda. Para o sulfeto de hidrogênio de baixa concentração difundido no interior das oficinas, a captura é frequentemente realizada através do ar de retorno do sistema de desumidificação, integrando tecnologias de remoção de enxofre antes ou durante a etapa de desumidificação, como a instalação de filtros de carvão ativado ou rotores dedicados à remoção de enxofre.

No nível de integração de sistemas, os elos de remoção de poeira, desumidificação e remoção de enxofre da linha de produção de baterias de estado sólido precisam ser projetados de forma acoplada. Por exemplo, se a eficácia da remoção de enxofre no final do processo de remoção de poeira for boa, a pressão para remoção de enxofre no subsequente sistema de desumidificação pode ser reduzida correspondentemente. Além disso, existe uma relação de equilíbrio entre o controle do ponto de orvalho no ambiente de produção e o tratamento do sulfeto de hidrogênio, exigindo a otimização do consumo geral de energia sob a premissa de garantir a segurança.

Atualmente, as rotas tecnológicas de remoção de enxofre adequadas para produção em escala incluem principalmente os esquemas "carvão ativado + óxidos metálicos", "carvão ativado + rotor de adsorção" e o esquema isolado de "rotor de adsorção". Entre eles, a tecnologia de rotor de adsorção, que possui características como operação contínua, não requer substituição frequente e não gera resíduos perigosos, está atraindo a atenção de várias linhas de produção piloto de fabricantes de baterias. Com o avanço do processo de industrialização, resolver o problema do tratamento seguro do gás sulfídrico se tornará um elo crucial para o sucesso da fabricação em escala de baterias de estado sólido.